Jak se synchronní ohraňovací lis s běžnou torzní osou přesně udržet úhlovou konzistenci po celé délce obrobku během procesu ohýbání?

The synchronní ohraňovací lis s běžnou torzní osou udržuje úhlovou konzistenci po celé délce obrobku prostřednictvím synchronizačního mechanismu torzního hřídele. Zde je rozpis toho, jak tento systém funguje pro dosažení konzistentních úhlů ohybu:

Synchronizační mechanismus torzního hřídele

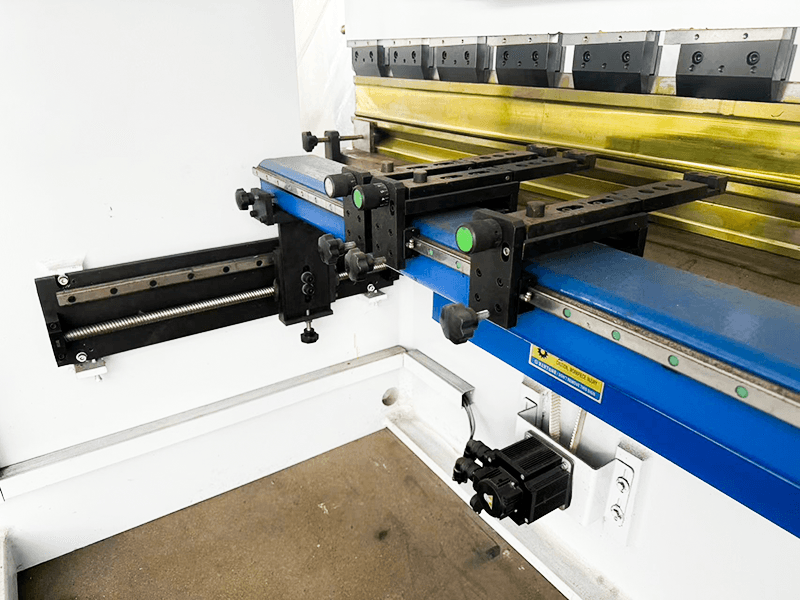

Torzní hřídel je tuhé mechanické spojení, které spojuje oba konce ohraňovacího lisu a synchronizuje pohyb horního nosníku (beranidla) během procesu ohýbání.

Tato hřídel funguje jako rotační pružina a zajišťuje, že když se pohybuje jedna strana stroje, druhá strana se pohybuje přesně synchronizovaně. Toto spojení zabraňuje jakémukoli náklonu nebo vychýlení ze strany na stranu, což je klíčové pro udržení rovnoměrného tlaku po celé délce obrobku.

Distribuce síly

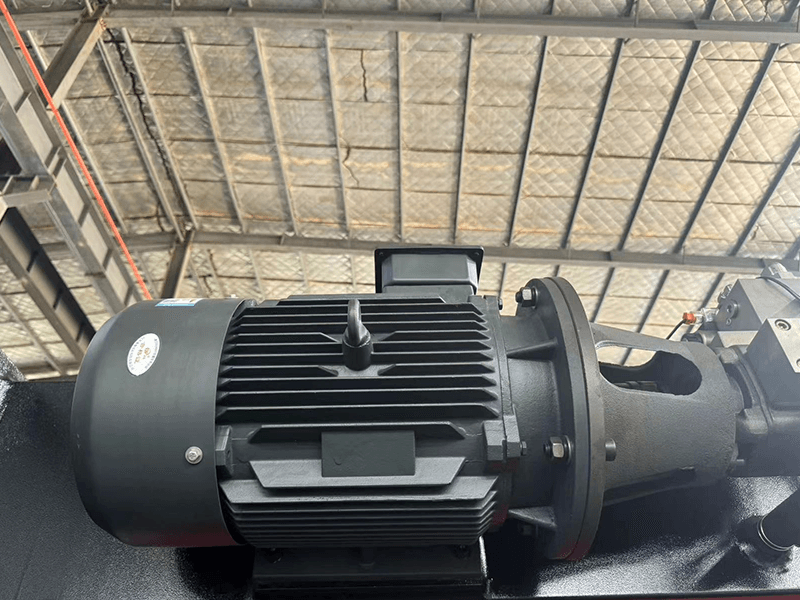

Torzní hřídel rovnoměrně rozděluje sílu vyvíjenou beranem na obě strany stroje. Toto rovnoměrné působení síly znamená, že úhel ohybu zůstává konzistentní od jednoho konce plechu k druhému.

Když horní matrice tlačí dolů na plech, hřídel působí proti případným nesrovnalostem způsobeným mechanickými tolerancemi a zajišťuje, že ohybový tlak je na obou stranách stejný.

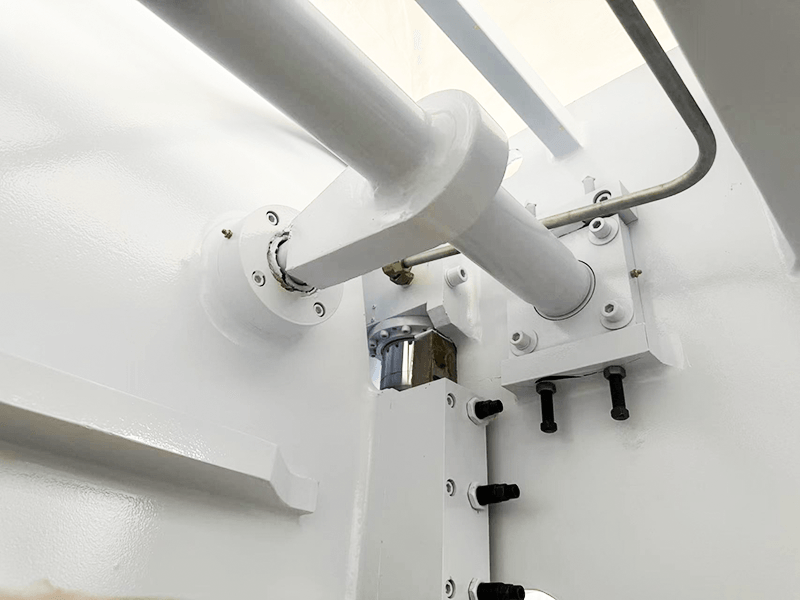

Konstrukce a tuhost mechanismu

Tuhá konstrukce torzní osy zabraňuje jakémukoli vychýlení nebo kroucení během ohýbání, což je běžný problém u nesynchronizovaných strojů. Tato tuhost je rozhodující pro udržení úhlové přesnosti ohybu.

Jakýkoli nepatrný pohyb nebo ohyb na jedné straně stroje je okamžitě kompenzován torzním hřídelem, který zachovává rovnoběžnost horních a spodních matric po celou dobu ohýbání.

Mechanický vyvažovací systém

Synchronní ohraňovací lisy s torzní osou mají často mechanický vyvažovací systém pro korekci jakýchkoli malých nevyvážeností, které by mohly vést ke změnám úhlu. Tento systém zajišťuje, že i když existují drobné rozdíly ve vlastnostech materiálu nebo tloušťce podél délky plechu, úhlová konzistence není ohrožena.

Vyvažovací mechanismus spolupracuje s torzní hřídelí a zajišťuje, že horní nosník klesá rovnoměrně a udržuje požadovaný úhel ohybu po celé délce obrobku.

Ruční nastavení a kalibrace

Tyto stroje obvykle umožňují ruční nastavení pro jemné doladění parametrů ohýbání. Operátoři mohou provést drobné úpravy polohy lisovacích nástrojů nebo nastavení tlaku, aby zohlednili změny materiálu nebo opotřebení stroje v průběhu času.

Pravidelná kalibrace stroje a torzního hřídele je také standardní praxí, aby se zajistilo, že si systém zachová svou přesnost po dlouhou dobu provozu.

Konzistentní nástroje a vyrovnání zápustek

Pro udržení úhlové konzistence je zásadní správné vyrovnání horních a spodních matric. Konstrukce běžného synchronního ohraňovacího lisu s torzní osou zajišťuje dokonalé vyrovnání zápustek, což snižuje možnost úhlových změn.

Použití vysoce kvalitních, konzistentních nástrojů, které přesně zapadají do nastavení matrice, také přispívá k rovnoměrným úhlům ohybu v celém obrobku.

Klíčová výhoda: Jednoduchost a spolehlivost

Jednou z klíčových výhod použití synchronního systému s torzní osou je jeho mechanická jednoduchost. Na rozdíl od složitých CNC nebo hydraulických systémů, které se spoléhají na senzory a automatizované ovládání, poskytuje torzní hřídel spolehlivé a přímočaré řešení pro udržení konzistentních úhlů ohybu, což usnadňuje obsluhu a údržbu.

Omezení:

Navzdory svým výhodám má tento systém ve srovnání s CNC řízenými stroji svá omezení. Je méně schopný zpracovávat vysoce složité ohyby nebo kompenzovat odchylky ve vlastnostech materiálu v reálném čase.

Ruční seřízení a závislost na mechanických spojkách znamenají, že zatímco je efektivní pro jednodušší úkoly, dosažení ultra vysoké přesnosti může být náročné bez zásahu obsluhy.

The synchronní ohraňovací lis s běžnou torzní osou využívá torzní hřídel k synchronizaci pohybu obou konců beranu, čímž zajišťuje rovnoměrné rozložení síly a mechanickou stabilitu. Výsledkem je konzistentní úhlové ohýbání po celé délce obrobku, takže je vhodný pro přímočaré ohýbací operace, kde je vyžadována přesná synchronizace.