Jak vyrovnáte a vyrovnáte stroj na válcování plechů před provozem?

2025-10-24

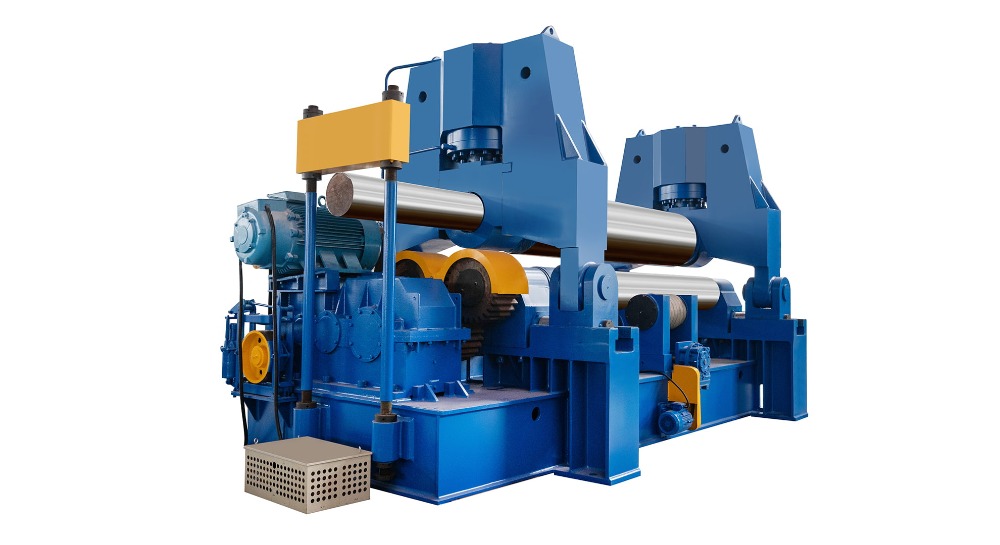

Správné vyrovnání a vyrovnání jsou základními kroky před provozem a stroj na válcování plechů . Tyto kroky přímo ovlivňují přesnost válcovaných dílů, životnost stroje a celkovou bezpečnost procesu válcování. Nevyrovnaný nebo nerovnoměrně vyrovnaný stroj na válcování plechů může produkovat nekulaté válce, vytvářet zbytečné namáhání rámu a válců a způsobit předčasné opotřebení mechanických součástí.

Pochopení důležitosti zarovnání a vyrovnání

Přesnost stroje na válcování plechů do značné míry závisí na tom, jak dobře je nastaven. Zarovnání zajišťuje, že válečky jsou rovnoběžné a správně vycentrované, což umožňuje rovnoměrný tlak na desku. Vyrovnání na druhé straně zajišťuje, že základna stroje sedí rovnoměrně na základu, čímž se minimalizují vibrace a strukturální namáhání.

Pokud není stroj správně vyrovnán nebo vyrovnán, mohou nastat následující problémy:

- Nerovnoměrný valivý tlak: Způsobuje, že jedna strana plátu je silnější nebo těsněji svinutá než druhá.

- Nekulaté válce: Výsledkem jsou kužely nebo ovály namísto dokonalých kruhových řezů.

- Nadměrné opotřebení ložisek a válečků: Kvůli nerovnoměrnému rozložení zátěže.

- Zvýšená spotřeba energie a hlučnost: Protože jsou rohlíky pod napětím.

- Snížená přesnost a opakovatelnost: To vede k vyššímu zmetkovitosti.

Zajištěním toho, že stroj na válcování plechů je vyrovnaný a vyrovnaný před každou větší operací nebo po přemístění, mohou operátoři zachovat konzistentní přesnost válcování a prodloužit životnost stroje.

Přípravné kontroly před vyrovnáním

Před zahájením procesu vyrovnání a vyrovnání by mělo být dokončeno několik přípravných kroků k vytvoření stabilního základu a zajištění přesnosti měření.

A. Zkontrolujte základ

- Betonový základ musí být pevný, bez trhlin a dostatečně silný, aby unesl váhu a vibrace stroje.

- Pokud jsou použity kotevní šrouby, ověřte, že jsou zajištěny a správně umístěny podle instalačního plánu.

- Před umístěním odstraňte z povrchu prach, olej a nečistoty.

b. Zkontrolujte umístění stroje

- Umístěte stroj na válcování plechů zhruba na místo pomocí zvedacího zařízení nebo vysokozdvižného vozíku.

- Zajistěte dostatečný prostor kolem stroje pro údržbu, podávání a manipulaci s materiálem.

- Ověřte, že základna stroje rovnoměrně sedí na podpěrných podložkách.

C. Zkontrolujte specifikace výrobce

- Doporučené toleranční limity, referenční body a postupy vyrovnání naleznete v instalační příručce.

- Každý model může mít specifické požadavky na zarovnání, zejména mezi horním a spodním válcem.

d. Sbírejte správné nástroje

- Přesné vodováhy (přesnost 0,02–0,05 mm/m)

- Číselníkové úchylkoměry a magnetické základny

- Spároměry

- Rovné hrany a ocelová pravítka

- Podložky nebo vyrovnávací klíny

- Momentové klíče

- Nástroje pro laserové zarovnání (volitelné, pro pokročilá nastavení)

Přesné nástroje a čisté pracovní prostředí zajistí, že odečty jsou spolehlivé a nastavení lze provádět s jistotou.

Vyrovnání základny stroje

Vyrovnání základny stroje je prvním hlavním krokem a slouží jako základ pro správné vyrovnání válečků.

Krok 1: Hrubé vyrovnání

- Spusťte stroj na válcování plechů na jeho montážní podložky nebo základní rám.

- Upravte každý roh pomocí podložek nebo vyrovnávacích šroubů, dokud stroj nebude sedět přibližně vodorovně.

- Pro potvrzení počáteční rovinnosti použijte dlouhou vodováhu umístěnou podél lůžka a přes rám.

Krok 2: Jemné vyrovnání

- Umístěte precizní vodováhu na lůžko v podélném i příčném směru.

- Seřizujte vyrovnávací šrouby postupně, začněte od středu a postupujte směrem ven k rohům.

- Cílem je dosáhnout rovinnosti v rozmezí ±0,02 mm na metr nebo podle doporučení výrobce.

- Po každém seřízení znovu zkontrolujte naměřené hodnoty a po každé změně ponechejte stroji čas, aby se usadil.

Krok 3: Zajistěte a ověřte

- Po vyrovnání utahujte kotevní šrouby nebo matice postupně, střídavě na opačných stranách, aby nedošlo k deformaci.

- Po utažení znovu změřte hladinu, protože napětí šroubu může způsobit mírné posuny.

- Pokud se hodnoty odchylují nad toleranci, opakujte proces jemného nastavení.

Zarovnání válců

Když je základna stroje správně vyrovnána, dalším zásadním krokem je vyrovnání válců, aby byla zajištěna rovnoběžnost a správné rozestupy.

A. Zkontrolujte zarovnání horní a spodní role

- Ručně otáčejte rolemi, dokud nebudou v kontaktu.

- Pomocí spárové měrky změřte mezeru mezi rolemi v několika bodech po šířce.

- Jakákoli odchylka znamená nesouosost.

- Upravte příslušně pouzdra bočních ložisek nebo podpěry válečků, aby se vyrovnaly mezery.

b. Ověřte zarovnání bočních válců (u 4válcových strojů)

- Boční válce by se měly pohybovat symetricky a být rovnoběžné s osou horního válce.

- Použijte úchylkoměr namontovaný na horním válci k měření házivosti nebo odchylky při zvednutí každé boční role.

- Seřiďte hydraulický nebo mechanický polohovací systém tak, aby odchylka spadala do tolerance.

C. Zkontrolujte osy rolí

- Osy rolí by měly tvořit přímou, rovnoběžnou linii se základnou stroje.

- K ověření tohoto vyrovnání po celé délce válců lze použít laserové vyrovnávací nástroje nebo napínané dráty.

- Jakékoli úhlové vychýlení může způsobit zužující se výsledky válcování nebo nerovnoměrné ohýbání.

d. Otestujte kontaktní tlak válce

- Vložte testovací destičku známé tloušťky a pomalu vyvíjejte tlak.

- Pozorováním chování při ohýbání zkontrolujte, zda na obě strany desky působí stejnou silou.

- Pokud se jedna strana více ohýbá, vyrovnejte pouzdra role nebo hydraulické válce.

Kontrola elektrických a hydraulických systémů

Mechanické vyrovnání je pouze částí procesu; elektrické a hydraulické komponenty také ovlivňují polohu a stabilitu stroje.

- Synchronizace hydraulického válce: U hydraulických válcovacích strojů musí oba zdvihací válce pracovat v dokonalé synchronizaci. Nerovnoměrný tlak může během provozu naklonit válce.

- Koncové spínače a senzory: Ověřte, zda jsou limitní snímače a koncová zařízení správně zkalibrovány.

- Mazací systém: Zajistěte rovnoměrné mazání ložisek a vodítek pro udržení hladkého pohybu během zkoušek vyrovnání.

- Hydraulické netěsnosti: Jakékoli netěsnosti nebo vzduch v systému mohou způsobit nevyvážené zdvihací a válcovací tlaky.

Testování těchto systémů po mechanickém vyrovnání zajišťuje, že si stroj zachová konzistentní geometrii pod zatížením.

Závěrečné ověření a zkušební provoz

Po vyrovnání a vyrovnání proveďte zkušební válcovací test, abyste potvrdili, že nastavení poskytuje jednotné výsledky.

A. Válcování zkušební desky

- Vyberte desku střední tloušťky (ne na maximální kapacitu stroje).

- Zaveďte jej do rolí a proveďte částečný cyklus předběžného ohýbání a válcování.

- Změřte výsledný válec na kulatost, konzistenci průměru a rovný šev.

b. Přesnost měření

- Pomocí pásky nebo posuvného měřítka změřte oba konce a několik bodů po obvodu válce.

- Pokud je mezi konci odchylka větší než 1–2 mm, znovu zkontrolujte zarovnání role.

- Také se ujistěte, že šev je rovný a netočí se do spirály – indikace úhlového vychýlení.

C. Zdokumentujte výsledky

- Zaznamenejte odečty hladiny, údaje o vyrovnání válců a zkušební zkušební měření.

- Uchovávání této dokumentace pomáhá při budoucí údržbě, přemístění nebo odstraňování problémů.

Běžné chyby zarovnání, kterým je třeba se vyhnout

- Vynechání kontrol základů: I malá nerovnost v podlaze může deformovat rám.

- Utahování kotevních šroubů příliš brzy: Před uzamčením stroje vždy jemně vyrovnejte.

- Ignorování opotřebení válců: Opotřebené role mohou poskytovat chybné údaje o seřízení. Před seřízením zkontrolujte.

- Nestejný hydraulický tlak: Způsobuje, že se jedna strana zvedne nebo stiskne silněji než druhá.

- Použití nepřesných nástrojů pro vyrovnání: Úroveň standardního tesaře nestačí; jsou vyžadovány úrovně přesnosti.

- Zanedbání tepelných efektů: Změny teploty mohou mírně změnit zarovnání; před kontrolou nechte stroj dosáhnout okolních podmínek.

Postupy údržby pro zachování zarovnání

Po počátečním nastavení je udržování zarovnání a vodorovnosti trvalou odpovědností.

- Pravidelné kontroly: Zkontrolujte hladinu stroje každých několik měsíců nebo po intenzivním používání.

- Monitoring základů: Hledejte usazování nebo poškození vibracemi.

- Mazání a čištění: Nečistoty nebo kovové hobliny mohou ovlivnit usazení a rovnováhu válce.

- Měření opotřebení válců: Pravidelně kontrolujte rovnoměrnost průměru válce pomocí mikrometrů.

- Kalibrační kontroly: U CNC nebo hydraulických systémů pravidelně ověřujte kalibraci snímače.

Preventivní údržba zajišťuje, že malé odchylky jsou opraveny dříve, než ovlivní kvalitu výroby.

Role moderních technologií v sladění

Pokrok v technologii zjednodušil a zlepšil vyrovnání stroje na válcování plechů.

- Laserové nivelační systémy nabízí přesnost na úrovni mikronů a rychlejší nastavení.

- Digitální sklonoměry umožňují přesné měření úhlů náklonu stroje.

- CNC kalibrační software automaticky detekuje a kompenzuje mírné vychýlení válců.

- Systémy monitorování vibrací pomáhají včas odhalit nestabilitu základny nebo strukturální nerovnováhu.

Pro vysoce přesné nebo rozsáhlé aplikace válcování plechů integrace těchto nástrojů výrazně zlepšuje konzistenci a snižuje prostoje.

Závěr

Vyrovnání a vyrovnání stroje na válcování plechů před provozem není jen jednorázový instalační postup – je to základní aspekt kontroly kvality. Dobře vyrovnaná základna zajišťuje strukturální stabilitu, zatímco správné vyrovnání válců zaručuje přesné a opakovatelné výsledky.

Proces zahrnuje pečlivou přípravu, použití přesných měřicích nástrojů, systematické seřizování vyrovnávacích šroubů a podpěr válců a důkladné testování pomocí vzorkových desek. Zanedbání těchto kroků může vést k vadným výrobkům, zvýšenému opotřebení a nákladným opravám.

Investováním času a péče do správného nastavení mohou operátoři maximalizovat efektivitu, prodloužit životnost stroje a zajistit výrobu trvale vysoce kvalitních válcovaných plechů a válců. V náročném oboru tváření kovů začíná přesnost u rovného a vyrovnaného základu – a tento základ začíná dlouho předtím, než se první deska dostane do rolí.