Jak elektrický 4-válcový válcovací stroj zajišťuje rovnoměrné ohýbání materiálů?

2025-01-18

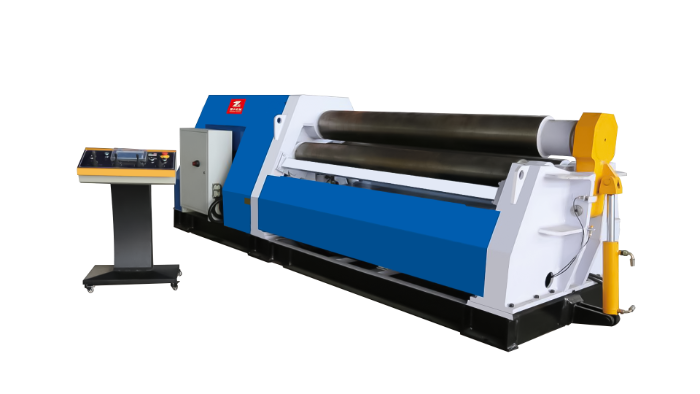

The elektrický 4-válcový válcovací stroj představuje zásadní inovaci v moderním obrábění kovů a nabízí bezkonkurenční přesnost a všestrannost při ohýbání různých materiálů. Vzhledem k tomu, že průmyslová odvětví vyžadují stále sofistikovanější metody tvarování kovů, schopnost těchto strojů poskytovat jednotné a konzistentní ohyby se stává prvořadou. Ale co přesně je základním mechanismem, který zajišťuje tuto přesnost? Abychom tomu porozuměli, musíme se ponořit do pokročilých technických principů a provozní dynamiky, které řídí fungování elektrického 4-válcového válcovacího stroje.

Princip fungování

Základem elektrického 4-válcového válcovacího stroje je jeho inovativní design, který zahrnuje čtyři válce strategicky uspořádané tak, aby vyvíjely různé stupně tlaku na materiál. Tato konfigurace je nezbytná pro řízení tvaru a konzistence ohybu po celé délce materiálu. Na rozdíl od tradičních tříválcových strojů nabízí elektrický 4válcový systém výraznou výhodu: horní válec ve spojení se spodními třemi zajišťuje rovnoměrnější rozložení tlaku, čímž se eliminuje možnost deformace materiálu nebo nerovnoměrného zakřivení.

Konfigurace válce a kontrola materiálu

Jednou z klíčových vlastností elektrického 4-válcového stroje je jeho schopnost nastavit polohu a rotaci válců. Horní válce, poháněné elektromotorem, umožňují jemné nastavení jak zakřivení, tak tloušťky materiálu. Tato kontrola zajišťuje, že materiál je konzistentně lisován, čímž se snižuje pravděpodobnost nedokonalostí během procesu ohýbání.

Jak se materiál pohybuje mezi válci, automatický řídicí systém stroje upravuje tlak vyvíjený každým válcem tak, aby odpovídal vlastnostem materiálu. Ať už je kov tlustý, tenký nebo složitá slitina, elektrický 4-válcový stroj kompenzuje tyto odchylky dynamickou změnou tlaku válce. Tento adaptivní kontrolní mechanismus zaručuje rovnoměrný ohyb i při práci s materiály s různou pevností v tahu nebo nekonzistentností v tloušťce.

Přesnost díky automatizaci

Další významnou výhodou elektrického 4-válcového válcovacího stroje je jeho integrace s automatizovanými systémy. Tato automatizace nejen zvyšuje provozní efektivitu stroje, ale také zajišťuje, že proces ohýbání zůstane rovnoměrný po dlouhou dobu výroby. Elektromotory, které pohánějí válce, jsou přesně řízeny pokročilým softwarem, což operátorům umožňuje naprogramovat přesné specifikace pro zpracovávaný materiál. Tato digitální přesnost znamená, že i ta nejmenší změna úhlu nebo poloměru ohybu může být zohledněna v reálném čase, což zajišťuje bezchybný výstup.

Automatizace také zjednodušuje proces nastavení a odstraňuje potřebu ruční rekalibrace mezi každým ohybem. To je zvláště výhodné při manipulaci s velkými dávkami materiálů, které musí všechny splňovat stejné specifikace. S minimálním zásahem obsluhy může stroj nepřetržitě vytvářet rovnoměrné ohyby s pozoruhodnou konzistencí.

Vylepšená integrita materiálu

Rovnoměrné ohýbání není pouze o dosažení vizuálně přesného tvaru; je také zásadní pro zachování strukturální integrity materiálu. Rovnoměrné vyvíjení tlaku na válce minimalizuje pravděpodobnost zavedení nepřiměřeného napětí do materiálu. Udržováním stálé síly během procesu ohýbání elektrický 4-válcový stroj snižuje riziko prasklin, deformací nebo jiných forem deformace, které by mohly ohrozit pevnost materiálu.

Kromě toho jednotnost dosažená tímto strojem zajišťuje, že dokončovací procesy po ohybu, jako je svařování nebo potahování, lze provádět s větší lehkostí a přesností. Důsledné zakřivení materiálu zvyšuje celkovou kvalitu konečného produktu a snižuje potřebu nákladných úprav nebo přepracování.

Elektrický 4-válcový válcovací stroj představuje monumentální skok vpřed v technologii obrábění kovů, zejména ve schopnosti zajistit rovnoměrné ohýbání. Díky pokročilé konfiguraci válců, automatizovaným řídicím systémům a schopnosti přizpůsobit se různým typům materiálů a tloušťkám poskytuje tento stroj bezkonkurenční úroveň přesnosti. Vzhledem k tomu, že průmyslová odvětví stále vyžadují vyšší přesnost a efektivitu, zůstává elektrický 4-válcový válcovací stroj nepostradatelným nástrojem pro dosažení jednotných a spolehlivých výsledků při ohýbání kovů.